時間:2023-11-24 15:20來源:原創(chuàng) 作者:智泰咨詢 點擊:

次

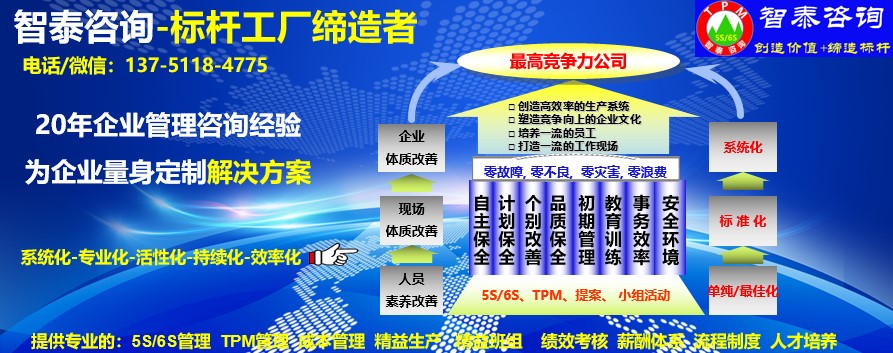

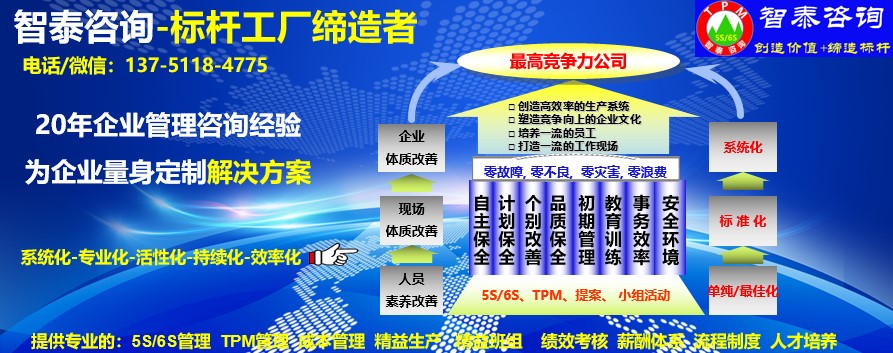

TPM幫您:提升6S管理水平��;增強(qiáng)設(shè)備管理能力�����;提高生產(chǎn)綜合效率��;打造超一流班組����;完善制度優(yōu)化流程��;降低企業(yè)經(jīng)營成本���。

智泰咨詢公司給企業(yè)提供專業(yè)的5S管理,6S管理,TPM管理落地輔導(dǎo)與培訓(xùn)服務(wù)��;給企業(yè)提供免費(fèi)上門調(diào)研服務(wù)���,給企業(yè)免費(fèi)提供5S,6S管理,TPM管理定制化落地輔導(dǎo)方案。

聯(lián)系電話/微信:137 5118 4775

智泰咨詢公司承諾達(dá)成以下共同約定的三大目標(biāo):

一���、企業(yè)形象影響力提升:

手把手指導(dǎo)打造一個規(guī)范�、整潔、高效�、安全的工作環(huán)境,隨時可參觀��,可檢查�����,可介紹的生產(chǎn)標(biāo)桿現(xiàn)場---提升企業(yè)新訂單接單率����;

二、企業(yè)管理人才培養(yǎng):

給企業(yè)培養(yǎng)一批熟練掌握6S管理��、TPM管理����、精益管理、QC七工具��、8D改善法等等管理工具的優(yōu)秀人才---確保企業(yè)可持續(xù)高速發(fā)展�;

三、生產(chǎn)各項指標(biāo)提升:

生產(chǎn)效率提升50%以上;產(chǎn)品質(zhì)量提升度30%以上����;生產(chǎn)經(jīng)營成本下降10%以上;設(shè)備故障率下降70%以上---確保成為行業(yè)標(biāo)桿和最高競爭力企業(yè)��。

TPM管理的作用是什么����?.

一.TPM叫什么

早期的TPM :全員生產(chǎn)維護(hù)(保全) T (Total) P (Productive) M (Maintenance)

T (Total):全員 ,所有部門全員參加的意思

P (Productive):生產(chǎn) 效率提升,追求故障 0 化, 不良 0 化, 災(zāi)害 0 化,浪費(fèi) 0 化

M (Maintenance)維護(hù)(保全) 追求極限效率為目的生產(chǎn)體系維持理想狀態(tài)的活動

現(xiàn)在的TPM:全員流程管理 T (Total)��,P (Process) M (Management)

T (Total):全員�����,包括生產(chǎn)部門及管理部門等在內(nèi)的公司全體部門人員的全員參加����。

P (Process):流程�,包括生產(chǎn)、財務(wù)����、計劃、采購、人事�、安全等全公司所有業(yè)務(wù)。

M (Management):管理,以追求效益的極限為目的��,將公司運(yùn)營維持在理想狀態(tài)的活動�。

二.TPM四大目標(biāo)

災(zāi)害“0”化

故障“0”化

不良“0”化

浪費(fèi)“0”化

TPM管理活動圍繞達(dá)成這四大目標(biāo)為主開展一系列的活動,從提升員工綜合能力及設(shè)備最佳狀態(tài)兩條主線展開�����,TPM管理是否成功����,關(guān)鍵是全員參與是否能做到。

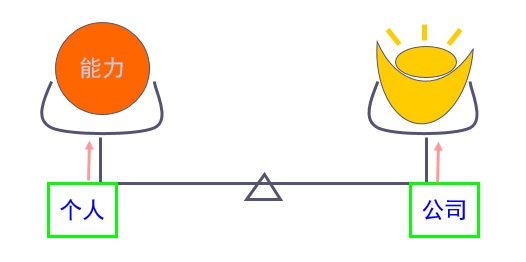

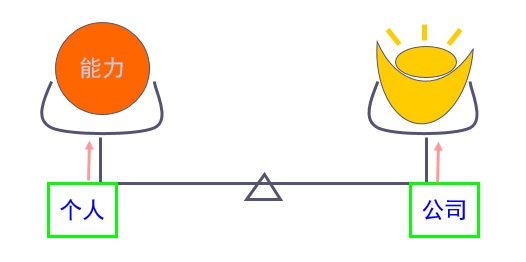

三.TPM雙贏策略

公司:效率提升+質(zhì)量提高+成本降低+交期縮短=公司更賺錢

個人:知識提升+思想提高+改善能力+素養(yǎng)提高=能力提高

四�、TPM管理的作用是什么

TPM管理的作用有很多,下面TPM管理8種作作是筆者通過二十年TPM管理推進(jìn)經(jīng)驗總結(jié)���,供分享�����。

1.提升員工的綜合能力

員工強(qiáng)則班組強(qiáng)�,班組強(qiáng)則車間強(qiáng)��,車間強(qiáng)則企業(yè)強(qiáng),無論是勞動密集型的企業(yè)或是設(shè)備生產(chǎn)為主的企業(yè)�����,都離不開員工操作���,那么員工能力的強(qiáng)與弱就決定企業(yè)的競爭力��。能力強(qiáng)的員工能為企業(yè)提升效率����,降低成本�����,保證品質(zhì)�,相反,員工弱的生產(chǎn)效率低下�,制造成本高�����,產(chǎn)品質(zhì)量不可靠���,交期不及時���,最終失去客戶��。比如小孩要成長����,就要去讀書的道理一樣����,員工要成長,就要多做事����,除了正常生產(chǎn)的事情之外,還要做其它事情來提高能力����。TPM管理就是培養(yǎng)高素養(yǎng)高能力的平臺。TPM管理活動設(shè)計從0階段到7個階段的一系列活動�����,培養(yǎng)員工挖掘問題����,分析問題及解決問題的能力����。 TPM管理活動不僅有活動還有培訓(xùn)��,OPL和OJT就是一個比較好的培訓(xùn)工具����,在TPM管理活動中還要學(xué)習(xí)QC的工具及運(yùn)用等。

2.提高設(shè)備的綜合效率

TPM管理圍繞設(shè)備為主題開展的活動��,從設(shè)備的清掃���、點檢��、注油開始��,學(xué)習(xí)設(shè)備原理��,功能結(jié)構(gòu)���,消除設(shè)備缺陷����,防止設(shè)備劣化��,提高設(shè)備的性能���,降低或消除設(shè)備的故障。員工學(xué)會如何制定設(shè)備管理的標(biāo)準(zhǔn)��,用好設(shè)備��,管好設(shè)備��,對設(shè)備進(jìn)行復(fù)原����、改善、改良等活動����,確保設(shè)備在最佳狀態(tài)下連續(xù)生產(chǎn),那么設(shè)備的綜合效率也是最高的��。

3.降低設(shè)備的管理成本

設(shè)備的管理成本主要為故障修理費(fèi)用��,部件更換費(fèi)用��,設(shè)備改良費(fèi)用等,通過TPM管理活動��,降低設(shè)備故障�,減少設(shè)備修理費(fèi)用。通過設(shè)備管理�����,部件更換周期延長���,部件回收再利用等改善活動���,降低設(shè)備部件購買費(fèi)用。通過設(shè)備的改良活動���,提高設(shè)備的性能���,提升生產(chǎn)效率,進(jìn)而降低設(shè)備管理成本比率��。

4.提升生產(chǎn)產(chǎn)品的質(zhì)量

產(chǎn)品的質(zhì)量是靠優(yōu)秀的員工�,穩(wěn)定的設(shè)備及材料,最佳的工藝條件生產(chǎn)出來的����。在TPM 0~7階段員工學(xué)習(xí)了很多質(zhì)量管理方面的工具,比如QC七工具����,重大質(zhì)量問題立項,成立QCC課題組開展活動等�,每天組織員工利用QC工具分析不良問題,查找不良原因����,通過頭腦風(fēng)暴法收集員工想法,制定不良改善對策��,組織員工按對策持續(xù)改進(jìn)���,減少不良�,提高產(chǎn)品質(zhì)量����。

5.提升現(xiàn)場的管理水平

市場就在現(xiàn)場,現(xiàn)場就是市場��,這句名言坐實了現(xiàn)場管理的重要性���。TPM管理0階段就是6S管理活動��,6S管理是所有現(xiàn)場管理的基礎(chǔ)����,通過6S管理的定置化、目視化����、形跡化、三定化等持續(xù)改進(jìn)的活動���,我們打造一個干凈����、整潔��、規(guī)范�、安全、舒適�����、高效的現(xiàn)場。人造環(huán)境�����,環(huán)境造人�����,除了現(xiàn)場的變化外�,6S管理活動員工也變得更優(yōu)秀���。

6.消除現(xiàn)場的浪費(fèi)現(xiàn)象

TPM管理的四大目標(biāo)之一就是現(xiàn)場浪費(fèi)“0“化���,6S管理做好后,現(xiàn)場的浪費(fèi)就會減半�����。在TPM管理活動中����,智泰咨詢公司組織現(xiàn)場員工一起查找浪費(fèi),消除浪費(fèi)的活動����,使員工做到不浪費(fèi)一滴水�,一度電���,一點氣�,一粒米���,一顆絲等���。也會導(dǎo)入精益管理中的七大浪費(fèi),借助精益管理中的工具����,識別浪費(fèi),改善浪費(fèi)�����,使企業(yè)真正做“0”浪費(fèi)的工廠���。

7.降低企業(yè)的生產(chǎn)成本

企業(yè)成本節(jié)減的理念:投入減少+收入增加=收益最大化�,在TPM管理第一階結(jié)束后����,導(dǎo)入企業(yè)的成本節(jié)減管理活動�,構(gòu)建企業(yè)成本管理體系��,讓公司從上到下了解企業(yè)成本的構(gòu)成��,制訂成本節(jié)減的目標(biāo)��,擬定成本節(jié)減改善項目�,重大改善項目立項以課題的方式去解決。每月對各部門成本節(jié)減實績進(jìn)行點檢�����,獎勵優(yōu)秀部門��,落后部門需制定改進(jìn)措施�。

8.提高企業(yè)綜合競爭力

俗話講:人無我有��,人有我優(yōu)���,就是最高競爭力����,企業(yè)的最高競爭力是什么?是創(chuàng)新�����,是管理����。如果我們的產(chǎn)品是最新的,質(zhì)量是最好的��,成本是最低的���,交期是最準(zhǔn)的����,那我們企業(yè)的競爭力也是最大的����,TPM管理活動就能幫助企業(yè)實現(xiàn)這個愿景。企業(yè)做到或接近TPM四大“0”化目標(biāo)����,那么企業(yè)的競爭力也肯定是高的,企業(yè)做好TPM管理�,肯定也能實現(xiàn)這個目標(biāo)���。

貴司想做好TPM管理就找智泰咨詢,智泰咨詢首創(chuàng)TPM與企業(yè)文化融合�����,TPM與精益管理融合輔導(dǎo)���,效果非常好�,一次咨詢?nèi)嫣嵘?/strong>

選擇智泰咨詢的理由:

我們精兵強(qiáng)將:顧問須十年以上著名企業(yè)工作經(jīng)驗���,十年企業(yè)管理咨詢經(jīng)驗��;

我們管理咨詢:見效快!收費(fèi)低����!咨詢項目100%落地!(樣板區(qū)三天見效��,車間一周見效�����,全公司三個月見效)

我們咨詢特色:培訓(xùn)+實踐=落地(20%時間在培訓(xùn)新內(nèi)容新知識,80%時間在現(xiàn)場與干部及員工一起實踐落地)

想了解6S管理是什么��,請查閱:

(責(zé)任編輯:智泰咨詢)

專業(yè)+敬業(yè)

專業(yè)+敬業(yè)

手把手咨詢輔導(dǎo)

手把手咨詢輔導(dǎo)

一次咨詢持續(xù)服務(wù)

一次咨詢持續(xù)服務(wù)

咨詢性價比高

咨詢性價比高